Salut les potes,

Un peu de news sur ce sujet intéressant autour des joint homo et du cardan en général.

J'ai commencé a faire des p'tits tests rigolo sur un de ceux que j'ai cassé, les adaptables...

Tous d'abord, on a passé la pièce au spectro analyseur.

Le but de cette machine, en simplifiant au max, c'est de générer une étincelle qui vaporise quelques micro fragment de la pièce de métal. Ensuite, les vapeurs sont analysées optiquement et sur base de comparaison par rapport a une base de donnée, le système en déduit l'analyse chimique.

Ce procédé permet d'être extrêmement précis (surtout avec le gros bidule qu'on a au boulot

), mais que dans les types d'acier ou de métaux pour lequel il a été étalonné.

Ca tombe bien, le notre a la base de donnée bien remplit pour tous les aliage de nickel et les bases ferreuse...

Bref, voici comment on procède.

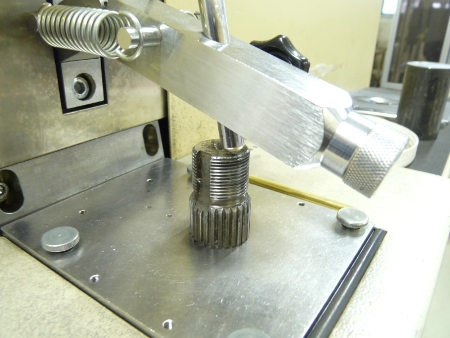

Il faut couper une tranche et la poncer pour avoir un état de surface très propre et régulier. C'est la partie inférieur de la piéce. L'intecellage se fait par en dessous, dans un atmosphere full-argon :

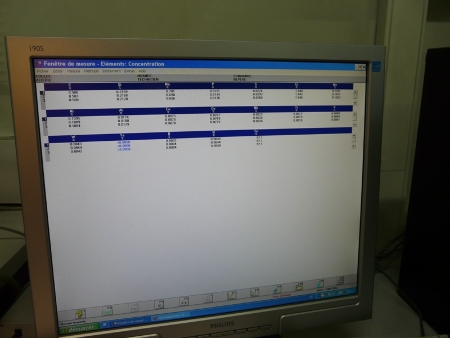

Ensuite, les résultats tombe sur informatique. Nous avons fait successivement 3 étincelles en polissant entre chaque pour affiner le résultat :

A premiére vue, c'est quand même pas terrible, ya 97% de fer qui compose cet aliage... Nous n'avons pas trouvé d'appelation normalisée de cette composition dans nos tablettes (on est plus équipé pour l'inox), j'vais donc faire une p'tite recherche.

La, on peut voir le résultat de l'étincellage sur la piéce :

Ensuite, deuxième étape, la dureté de la piéce.

Pour ca, j'ai utilisé une machine de dureté universelle, mais j'ai choisi de faire une rockwell HRC. Le principe est d'appliquer une certaine precieux sur la piéce, avec un embout étalonné et normalisé. L'automate calcul la déformation qu'accepte la piéce par comparaison avec une base de donné. Et il en déduit la dureté.

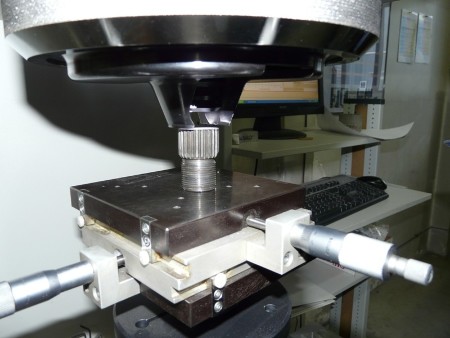

Donc, repolissage de la surface et présentation dans la machine :

Et on commence par tester le centre de la piéce. On voit le cone pour faire l'emprunte qui descend :

Puis j'en fait une intermédiaire et une le plus proche du bord que je puisse. J'ai malheureusement pas pu aller plus pres du bord avec cette machine, car ensuite la piéce bougerait et ca fausserait les résultats :

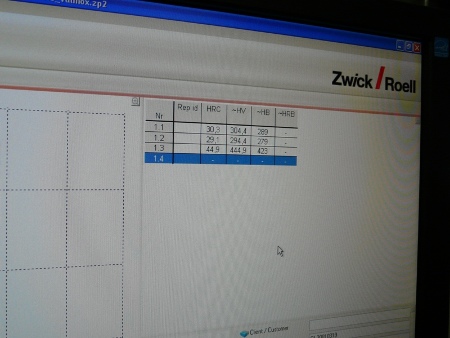

Voici l'écran de l'automate. On peut voir le résultat du dernier tes, a ras de la cannelure :

Le tous assisté par une caméra numérique, on voit bien l'emprunte laissé par le cone :

Et sur cette photo, on voit les 3 endroits ou j'ai testé la dureté :

Et voici les résultats :

Au premier abord, je trouve que la différence entre les 2 premieres et la derniere n'est pas suffisante. Mais c'est difficile de tirer une conclusion de ce test, car je n'ai pas pu faire de mesure plus proche du bord.

Aussi, les valeurs sont très basses... 30, on est dans du vrai plastique....

Un acier trempé avec un carbone inférieur à 1% devrait tourner à 100.

Mais bon, une fois encore, je n'ai pas pu faire le test plus pres du bord.

Etape suivante.

Nous allons procéder a un polymirroir de la tranche et faire une attaque chimique.

Ainsi, on pourra passer la piéce au microscope numérique et regarder la structure de l'alliage. Et ce jusqu'en extrême bordure.

On y verra alors un peu plus claire.

Enfin, si j'arrive a trouver le temps, on va faire une micro-dureté qui permettra d'aller mesurer jusque dans les angles des canelures la dureté effective et de mesurer plus précisement a quel moment la piéce passe du "mou" au "dur".

voila, j'espére que ces petits tests vous amuseront